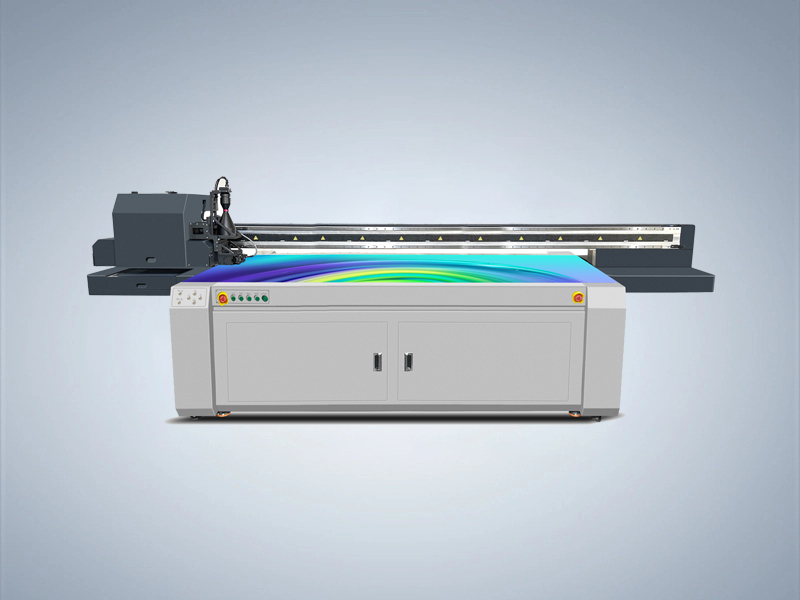

随着消费者对个性化、定制化鞋类产品的需求日益增长,UV平板打印机凭借其高效、灵活和高精度的特点,成为鞋面印刷领域的重要技术手段。本文将针对成品鞋面的材质特性、工艺难点及解决方案进行详细阐述。

一、成品鞋面打印的技术挑战

材质多样性:鞋面材料包括皮革、PU合成革、织物、TPU、EVA等,不同材质对油墨附着力和色彩表现要求各异。

曲面印刷难度:成品鞋面多为立体曲面结构,传统印刷易出现墨水堆积或覆盖不均的问题。

耐久性要求:鞋面需承受日常穿着中的摩擦、弯折和汗水侵蚀,对油墨的耐磨性、耐候性要求极高。

细节表现:复杂图案(如渐变、3D纹理、logo边缘清晰度)需要高分辨率印刷支持。

二、UV打印机解决方案的核心优势

广泛材料兼容性

UV油墨通过光固化原理快速干燥,可适配皮革、塑料、织物等多种鞋面材质,无需额外热源处理,避免材料变形。

高精度打印与色彩还原

采用理光G5/G6或爱普生喷头,支持1200dpi以上分辨率,实现精细图案和渐变效果。

白彩分层印刷技术:通过白墨打底增强色彩饱和度,解决深色鞋面显色问题。

曲面自适应打印技术

搭配3D扫描定位系统或机械臂,自动识别鞋面曲面弧度,调整喷头高度和打印路径。

多轴联动打印平台确保墨水在立体表面均匀覆盖。

高效环保生产

UV固化油墨不含挥发性有机化合物(VOC),符合环保标准。

单件起印,支持小批量定制,减少库存压力。

三、工艺流程优化

1. 预处理阶段

表面清洁:使用等离子清洗或专用清洁剂去除鞋面油脂、灰尘,提升油墨附着力。

涂层处理:针对特殊材质(如TPU)喷涂底涂剂,增强UV墨水的粘合强度。

2. 打印阶段

文件处理:通过RIP软件(如Photoprint)进行色彩分层管理,优化渐变和细节过渡。

夹具定制:采用硅胶或3D打印夹具固定鞋面,确保打印过程中无位移。

多层打印策略:先打白底,再叠印彩色层,最后覆盖保护光油提升耐磨性。

3. 后处理阶段

二次固化:使用395nm波长UV灯深度固化,确保油墨完全交联。

性能测试:通过弯折测试(10万次以上)、耐磨测试(Taber测试仪)验证耐久性。

四、应用场景

运动鞋定制:打印运动员专属ID、渐变色logo、反光纹理等。

时尚潮流鞋款:实现复杂几何图案、金属质感或夜光效果。

品牌联名限量款:快速打样,支持小批量个性化生产。

功能性印刷:叠加抗菌涂层或疏水层,扩展鞋面功能。

五、成本与效益分析

设备投入:工业级UV平板打印机单台成本约10-30万元,支持24小时连续生产。

效率提升:单双鞋面打印时间可缩短至5-10分钟,较传统丝网印刷效率提升80%。

利润率增长:定制鞋面溢价可达30%-200%,尤其适用于高端市场。

六、未来趋势

智能化升级:结合AI图像算法自动优化设计适配性。

纳米油墨技术:开发更高弹性的UV墨水,适应Flyknit等超纤材料。

一体化生产:整合3D扫描-设计-打印-质检全流程自动化。

通过上述方案,UV打印机不仅解决了传统鞋面印刷的工艺瓶颈,更推动了鞋类制造业向数字化、个性化方向转型,成为品牌抢占市场的关键技术利器。